1914年に製作された100kVA変圧器と

後の100kVA変圧器を比べると、

小型化への努力が分かる

株式会社 日立産機システム

受変電・配電システム統括本部

戦略企画部

部長 天兒(あまこ)洋一

鉱山開発のための電力供給を支えた変圧器

日立製作所創業に至る前のこと、小平は久原鉱業所・日立鉱山内で鉱山開発や鉱山開発用発電所で使用する電気機械を製作するための「工作課」を立ち上げました。「工作課」といっても、窓もない粗末な小屋でしたが、当時の技術者たちは情熱を燃やして壊れた電気機械の修理に追われながらもその製作方法の研究を怠らなかったといいます。やがて小平は近くの荒地に事務所と工場を建設。1910年11月には新たに完成した事務所に小平たちは移転し、これをもって日立製作所の創業とされています。

新工場では、「鉱山で使うものはどんどんつくろうではないか!」という小平の掛け声のもと、変圧器、電動機、発電機、遮断器、配電盤など、鉱山や発電所で使うものを何でも自らの創意と技術で開発、製作しました。当時、電気機械づくりは外国製品を模倣してつくれば簡単でしたが、人に教わらず自ら苦しんで新たな製品を生み出そうとの試みは、今から見れば無謀ともいえるかもしれませんが、失敗を重ねながら、電気機械製作の基礎を築きました。

この時に培われた精神と技術が、今では多くの先輩方の努力により、日立製作所から日立産機システムに引き継がれ、現在、幅広い業界で、多くのお客さまから信頼をいただいている変圧器を送り出しています。

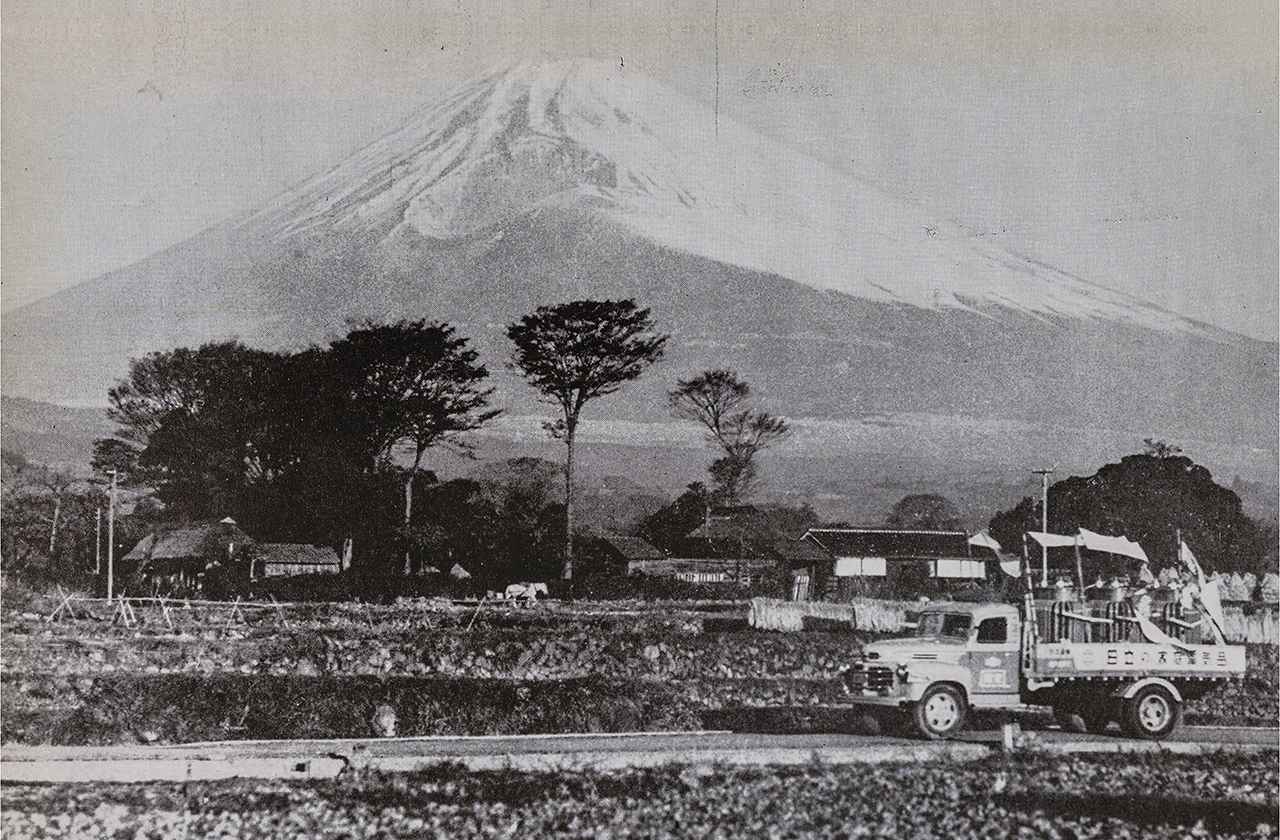

富士山麓を行く日立変圧器の初荷「中条事業所 亀戸記念資料室」より

急速に進化した変圧器

創業後すぐに、国の重要文化財に指定された国内初の純国産モータである5馬力誘導電動機をはじめ、日立鉱山の5kVA変圧器や200馬力送風機用誘導電動機、東山鉱山の3300V 50A油入開閉器、日立鉱山用の1トン半電気機関車、東山鉱山の45kVAと60kVAの交流発電機など、記念碑的な製品が次々と生み出されました。

さらに、日立鉱山石岡発電所の1000kVA 26000V単相水冷式変圧器、名古屋電灯株式会社の1500kVA単相水冷式変圧器、1915年にかけて自家用 200000V試験用変圧器、日本窒素肥料株式会社の2600kVA水冷式変圧器などを完成させたとの記録があります。いずれも5kVA変圧器と比べると比較にならないほど進化し、大型化と高性能化を遂げていますが、必ずしも平坦な道を歩んできたわけではなく、言葉にできないほどの辛酸をなめ、ようやく製品を完成させることができました。しかし、この時代の苦労が、その後の大きな技術革新につながっていったことはいうまでもありません。

電力会社向け柱上変圧器の生産開始

やがて都市化や電化の進展に対応し、日立製作所は1930年に電力会社向けの配電用柱上変圧器の生産を開始し、住宅地や商店街への低圧配電分野に参入を果たしました。

当時、柱上変圧器市場では先行メーカーが価格面でも性能面でも優れていたため、追いつくことは容易ではありませんでしたが、日立製作所では、1928年に月産1,000台を目標として小形変圧器工場の設計計画を立ち上げ、材料を安価に手に入れるために工場は材料調達が便利な東京に設置することとし、亀戸工場(日立産機システム中条事業所の前身)が建てられました。当時の先輩方の努力により月産1,000台を早期に実現することができました。

蓄積したノウハウから生まれた今日の優れた日立変圧器を見ると、何もないところから挑戦を始めた創業当時の先輩方がいかに大変な努力を重ねたかが偲ばれます。私たちは、日立創業者の精神を受け、これからの社会に貢献する変圧器をつくり続けていきたいと思います。

参考:『亀戸工場50年のあゆみ』(日立製作所)、

『開拓者たちの挑戦―日立100年のあゆみ―』(日立製作所)、

「日立製作所三工場の生立回顧」(日立評論)

業界の先頭を走り続けてきた自信から生まれる技術革新

幅広い産業を支える変圧器を常に進化させてきた日立製作所の歴史と技術を受け継いだ日立産機システムは、社会の変化、お客さまのご要望に応え、一般産業用変圧器、配電用変圧器、鉄道車両用変圧器などの分野で技術革新の最前線を走り続けてきました。

■ 竹内正樹 (左)

株式会社 日立産機システム 受変電・配電システム統括本部

配電システム事業部 変圧器設計部 部長

■ 御子柴諒介 (中・みこしば)

株式会社 日立産機システム 受配電・配電システム統括本部

配電システム事業部 変圧器設計部 標準開発グループ 主任技師

■ 岩崎拓弥 (右)

株式会社 日立産機システム 受変電・配電システム統括本部

配電システム事業部 変圧器設計部 標準開発グループ 主任技師

変圧器の進化をもたらした地球温暖化への危機感

竹内 1910年に誕生した5kVAの日立変圧器を見ると、完成までの道のりは本当に大変だっただろうと思います。しかしその変圧器から、日本の電力インフラの発展に貢献するさまざまな変圧器が生まれたのですから、恐れることなく挑戦し、何もないところから新しい製品を生み出した先輩方の努力には技術者として感謝しかありません。今では日立製作所の事業再編・統合を経て、電圧が77kVを超える変圧器は日立エナジーが、一般産業用変圧器などは当社がその開発・生産・販売を担う体制のもと、グローバルに変圧器関連事業を展開しています。

産業用変圧器の進化において大きな転換点となったのは、地球温暖化防止京都会議(COP3)で採択された「京都議定書」(1997年)や「省エネ法」(2003年施行)などを受けて、高いエネルギー消費効率の達成を義務づけた国のトップランナー制度が始まったことです。変圧器メーカーは、トップランナー制度が定める基準値(2000年度比約30.3%の効率改善)を達成した油入変圧器を2006年度までに、モールド変圧器は2007年度までに販売を開始するために技術革新に取り組みました。当社では無負荷損を低減するために鉄心の材質変更とともに鉄心の組み立て方法の見直しなどを進め、油入変圧器とモールド変圧器とも基準値を達成したフルラインアップの製品を業界の先頭を切って市場に投入することができました。

株式会社 日立産機システム

受変電・配電システム統括本部

配電システム事業部

変圧器設計部

部長 竹内正樹

御子柴 振り返れば、トップランナー制度では省エネルギーが最重要の開発目標でしたが、それ以前の変圧器では小型・軽量化と低騒音化に挑戦しました。

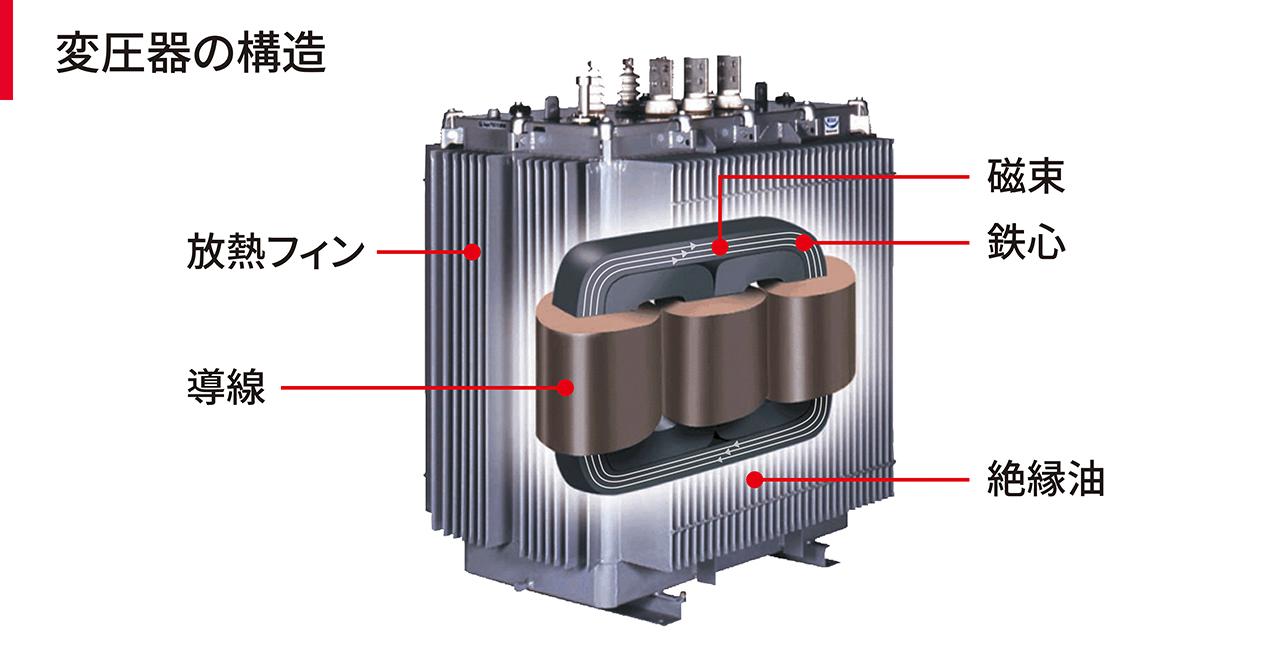

竹内 トップランナー制度導入の前後で変圧器の構造は大きく変わっていませんが、送配電における高電圧化のニーズに応えて変圧器の容量と重量が大きくなる一方で現場からは小型・軽量化が求められるようになりました。当社では鉄心、絶縁油、導線などの材料を見直し、小型軽量化と低騒音化を追求しました。さらに放熱フィンなどの冷却設計の変更、鉄心材料の開発に取り組むとともに、モールド変圧器向けには低コスト、放熱性、耐クラック性の高い樹脂の開発に取り組みました。まさに変圧器の材料革命により小型・軽量化を実現してきた歴史でした。

岩崎 低騒音化は今も重要な課題ですが2006年以前は変圧器に関するクレームの半分は騒音だったと聞いています。トップランナー制度が導入されてからは鉄心材料や鉄心の締め付け方法の変更、磁束密度の最適設計などにより騒音不良による問題がほとんどないことは、当社の強みでもあります。トップランナー制度がもたらした技術的な進化はとても大きいものだったと思います。

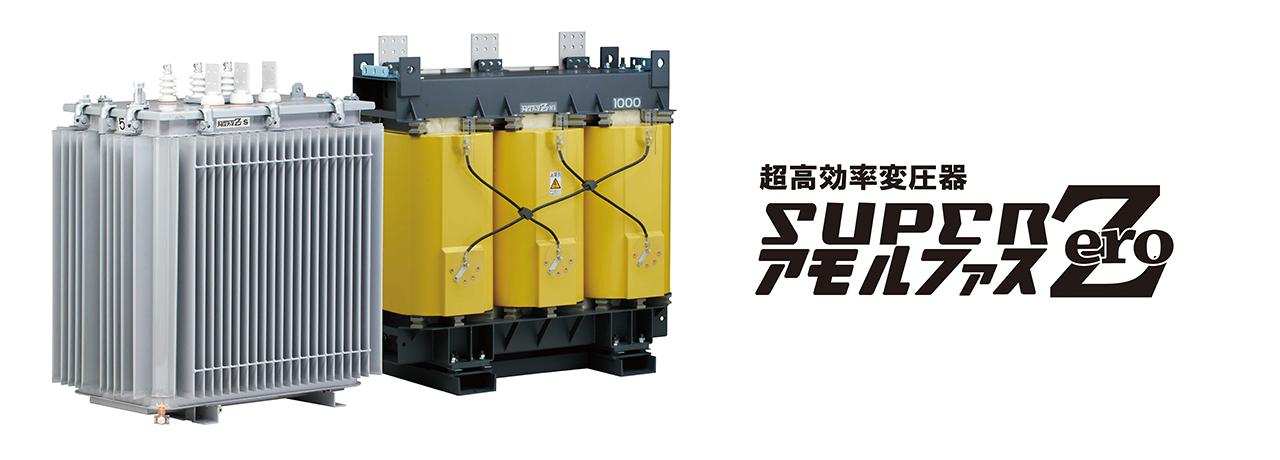

竹内 当社は、一般産業用変圧器と並行して電力会社向けの柱上変圧器を開発・生産していますが、1991年には単相の柱上アモルファス変圧器を発売しました。この事業を通じてアモルファスの特性に関する知見を蓄積し、それを一般産業用の三相変圧器に転用し、1997年には「Superアモルファス」と名づけて発売しました。これはトップランナー制度による省エネ基準を超えた高効率変圧器として市場において大きな反響を呼びました。

岩崎 三相変圧器では電流の成分が複雑に絡み合うので、単相機種から三相機種への適用拡大は容易ではなく、当時の先輩方は大変な苦労をされたと想像します。

御子柴 一方、2014年には「トップランナー変圧器2014」として第二次判断基準がスタートしました。この時は、さらなる省エネを実現するための技術革新に加えて、2011年に発生した東日本大震災の影響を受けて耐震性向上が大きな課題となりました。

竹内 変圧器が地震によりずれて不具合が発生したことから耐震設計と信頼性評価方法を見直し、コイルの押さえ構造を変えたり、強度を上げたりするなどの技術的なブレークスルーがありました。また、東日本大震災相当の揺れを想定した耐震試験装置も導入しました。

この間、トップランナー変圧器の分野では鉄心に使うケイ素鋼板の研究を進めつつ、トップランナー判断基準の見直しのタイミングに合わせるようにアモルファス変圧器のモデルチェンジにも取り組んできました。2007年には「Superアモルファス」から「SuperアモルファスX」へとモデルチェンジを図り、2014年の第二次判断基準が始まった時には「SuperアモルファスZero」を市場投入したように、設計と製造チームが一体となってアモルファス変圧器の進化に全力を注いできました。

岩崎 アモルファス変圧器の開発においてハイライトとなるのが2020年に発売を開始した「Superアモルファス奏(かなで)」です。この変圧器の設計では、植物由来の絶縁油として大豆油を導入したことが一番のポイントでした。大豆油を採用したのは引火点が高いので安全であることと、調達過程と生産過程で環境とサステナビリティに貢献できる点でした。もちろん無負荷損の低減は大幅なCO2削減につながり、日立変圧器のフラッグシップモデルとしての地位を確立したといえます。発売以来、多くのお客様からご支持をいただきながら、トップランナー変圧器やアモルファス変圧器を通じて、省エネ性能の向上と環境負荷低減を積み重ねてきました。

トップランナー第三次判断基準に適合して全機種をモデルチェンジ

竹内 2026年度は油入変圧器、モールド変圧器ともにトップランナー第三次判断基準の目標年度です。変圧器の製造事業者などは、順次トップランナー変圧器2014の出荷を停止し「2026トップランナー変圧器」へ切り替えなければなりませんが、当社は、すでに油入変圧器、モールド変圧器ともに第三次判断基準に対応した設計を終え、量産体制が整いつつあります。

御子柴 私たちは2022年から第三次判断基準に対応した変圧器の開発に着手し、2025年8月に「SuperトップランナーⅢ」として発売を開始しました。今回の最大の開発目標はさらなる省エネで、第二次判断基準よりも平均14.2%のエネルギー消費効率改善という高い目標が設定されました。またエネルギー効率を高めようとすると外形寸法が大きくなりがちな変圧器をいかに小型化するかも重要な課題でした。

岩崎 現行モデルの「SuperトップランナーⅡ」との大きな違いは、電磁鋼板の薄板技術に限界がきていることでした。得意とするアモルファス鉄心の適用拡大に加え、電磁鋼板鉄心でも製造可能となるよう磁束密度を調整して、無負荷損の低減を図りながら配電盤メーカー様のニーズにお応えして小型・軽量化を実現することは大きなチャレンジでした。小型化は磁束密度を上げることで実現できますが、磁束密度を高めると無負荷損が増大するからです。数千以上に及ぶ設計パターンを検討し、要求仕様を満たす設計を模索する日々を経て、ようやくエネルギー消費効率改善と小型化をともに達成しました。また容量が300kVA以上の大型の変圧器の鉄心にアモルファスを採用することで、全機種の高効率化と小型化を実現できました。

株式会社 日立産機システム

受配電・配電システム統括本部

配電システム事業部 変圧器設計部

標準開発グループ

主任技師 御子柴諒介

御子柴 例えば、コイルを巻く時に、コイルの熱を下げるために絶縁物で隙間をつくりますが、その部材の位置を低圧側と高圧側の間に集約することで作業性向上を図るといった設計上の工夫にも取り組みました。これは、今後の巻線自動化を見据えた挑戦でもありましたので、引き続き検討してさらなる生産性向上を図りたいと考えています。

竹内 御子柴さんや岩崎さんたちの頑張りで、「2026トップランナー変圧器」を市場投入する準備が整いましたが、「SuperトップランナーⅢ」は油入変圧器、モールド変圧器ともに現行のラインアップをそのまま引き継ぐ必要があるため、容量ごとに設計をし直さなければならなかったので大変だったと思います。

御子柴 全機種の設計も大変でしたが、10kVAから2000kVAまで、シリーズを通してお客さまの要求を満たしながら生産性向上を図るための要素を含んだ試作品評価・検証に時間を要しました。

岩崎 トップランナー変圧器のモデルチェンジとともに、2025年はアモルファス変圧器の全機種もモデルチェンジしました。

材料面では、株式会社プロテリアル(旧日立金属株式会社)が開発した磁束密度が高いが、鉄損が小さく、変圧器の騒音を低減する新アモルファス金属材料を使用したことが、エネルギー消費効率を約7%向上することに大きく貢献しました。また材料の見直しとともに、最適な焼鈍(しょうどん)条件を追求、焼鈍時間の短縮にも取り組むことで生産効率の向上と生産工程から排出されるCO2の削減も実現しました。

また、フラッグシップ機の「Superアモルファス奏」では、さらなる小型化を実現できたため、現行の電磁鋼板変圧器と据付面積を同レベルまで低減、しかも騒音を低減することができました。

変圧器のさらなる技術革新をめざして

竹内 「SuperトップランナーⅢ」とモデルチェンジした「アモルファス変圧器」の量産と市場投入が予定通り進展した後は、当社では将来的なラインアップの整理と新しい設計コンセプト開発へのチャレンジ、新しい素材の開発などに取り組む計画です。

また、当社と切磋琢磨してきた三菱電機株式会社の配電用変圧器事業を継承したことにより、同社のノウハウや技術を当社の技術と融合し、それをいかに製品開発に活かして、お客さまのご期待にお応えするかも今後の大きなテーマです。

岩崎 社会インフラの基盤である変圧器の使命として安心・安全が重要なことに変わりはありませんが、これに加えてサステナブルな社会と共存できる製品づくりをめざしていきたいと考えています。

株式会社 日立産機システム

受変電・配電システム統括本部

配電システム事業部 変圧器設計部

標準開発グループ

主任技師 岩崎拓弥

御子柴 私は、お客さまの声をしっかりお聞きし、設計に反映させていきます。メーカー本位ではなく、お客さま本位の姿勢で新たなラインアップを立ち上げていきたいと思っています。

竹内 100年以上の歴史がある日立変圧器ですが、今後さらなる進化が求められています。私たちは、創業時の先輩方と同じような情熱と挑戦の意欲をもって設計に取り組んでまいります。

波リブタンク製造ライン

中形油入変圧器の仕上げライン

モールド変圧器の仕上げライン

出荷を待つ油入変圧器

出荷を待つモールド変圧器

完成した変圧器の特長を語る御子柴

国内最大の電気設備総合展示会「JECA FAIR 2025 第73回電設工業展」で

変圧器の新シリーズを展示

2025年5月28日(水)〜30日(金) @インテックス大阪

日立産機システムでは、2026年度から始まるトップランナー変圧器の第三次判断基準に対応した「SuperトップランナーⅢ」を初公開しました。また、絶縁油に大豆油を採用した環境調和型変圧器「Superアモルファス奏」も展示。一段と高いエネルギー消費効率を実現した変圧器のフルラインアップが、お客さまの高い関心を集め、ブース内では当社のスタッフが多くのお客さまからの熱心な質問にお答えしました。今後ともカーボンニュートラル実現をめざすお客さまの取り組みを、さらに強力にサポートします。

左:展示会風景

右:株式会社 日立産機システム 受変電・配電システム統括本部

配電システム事業部 変圧器設計部のスタッフ

標準開発グループ 河村大成(左上)標準開発グループ 砂原幸佑(右上)

注文設計グループ 須貝亮太(左下)注文設計グループ 首藤雄太(右下)

製品の詳細や導入に関するご相談はこちらから

( vol.143・2025年11月掲載 )