![画像1: 【環境への取り組み】

「日立カーボンニュートラル2030」の実現に向けた日立産機システムの取り組み [1]中条事業所](https://d1uzk9o9cg136f.cloudfront.net/f/16783708/rc/2025/01/09/1682849c45be92110b638d82a8f443c99dd389cf_xlarge.jpg)

中条事業所

所在地:〒959-2688 新潟県胎内市富岡46-1

操業開始:1974年11月(昭和49年11月)

従業員数:642名(2021年3月末時点)

敷地面積:516,000㎡

建築面積:87,000㎡

受変電設備:受電電圧 66kV×1回線、高圧フィーダー 6.6kV×9回線、受電変圧器 3相4,500kVA×2台(エコトランス)、契約電力 3,300kW(2020年4月~)

主要製品:変圧器、開閉器、遮断器、プログラマブルコントローラ、配電・ユーティリティー監視システム、クリーンエア装置、精密金型 など

世界に誇る環境貢献製品を生み出す中条事業所

1910年の日立製作所創業以来、その発展の歴史をともに歩んできた亀戸工場(東京都)が、1974年に、日本海に面した現在の地(新潟県胎内市)に移転。2002年4月1日に日立製作所から分離・統合し当社中条事業所としてスタートしました。緑の松林に囲まれた自然の中に広がる事業所からは、超高効率と、植物由来のエステル油を絶縁油に採用した環境調和型変圧器“ 奏”(かなで)シリーズをはじめ、クリーンな環境空間を創り出すクリーンエア装置、開閉器、遮断器、配電・ユーティリティ監視システムなど、環境・省エネに貢献する信頼性の高い製品・システムを次々と社会に送り出しています。

また当事業所は、2度の「エネルギー管理優良工場」受賞や、日立グループの中で、高いレベルで環境に配慮し、成果を上げている事業所に2015年度以降毎年認定されている日立のエコファクトリー※でもあります。

※ 日立の工場やオフィスでは、環境に配慮した取り組みを展開しています。そうした活動を評価し、目標を達成した事業所を日立では「エコファクトリー&オフィスセレクト」と認定しています。

エネルギーの見える化からスタートした省エネの取り組み

第1種エネルギー管理指定工場である当事業所が、省エネの取り組みを本格化したのは1993年。省エネマスタープランを策定し、取り組みを推進してきました。1990年度のCO2排出量は15,789t-CO2/年でしたが、2020年度には8,174t-CO2/年と大きく削減。エネルギー源の約4分の3は電気、残りが熱(ガス、灯油など)で、この割合はほぼ変わりません。

マスタープランに基づき、まずエネルギーの見える化を事業所全体で展開しました。一番使用量の多い電気の使用実態を監視するために、1993年に当社製の配電・ユーティリティー監視システム“H-NET”を導入。H-NETは電源監視ユニット、パルス入力ユニット、リピータなどで構成され、事業所内965点の設備データを把握します。常時入手できるリアルタイムの監視データをもとに、徹底した省エネの取り組みをPDCAを回し続けることで着実に推進できるようになりました。

環境・省エネに貢献する信頼性の高い製品

![画像2: 【環境への取り組み】

「日立カーボンニュートラル2030」の実現に向けた日立産機システムの取り組み [1]中条事業所](https://d1uzk9o9cg136f.cloudfront.net/f/16783708/rc/2025/01/09/803c35c5607d20ff0ebbca4e19aaa4a9ec6dea0d_xlarge.jpg)

エネルギー効率の最大化をめざして

以下にご紹介する省エネの取り組みは、エネルギー効率の最大化を図り、今後のカーボンニュートラルをめざす上でベースとなるものです。

1. 変圧器の更新と統廃合

まず、H-NETによる構内配電所の変圧器のリアルタイムデータを分析。経年劣化が見られた変圧器を当社製の超高効率Superアモルファス変圧器に更新することを計画し、1996年以降3回に分け計画的に更新を行いました。配電設備から着手したことで、取り組みの初期段階から大きな省エネ効果を得ることができました。また、構内の変圧器の容量を見直し、適正配置による変圧器の統廃合を進め、48台から33台に減らしたことで、更新による効果と合わせ、61.1MWh/月だった損失電力を19.2MWh/月に削減(240.7t-CO2/年の削減に相当)することができました。その後も2019年に発売を開始した、絶縁油に植物由来のエステル油を使用した環境調和型変圧器“奏”(かなで)へ切り替えるなど、さらなる省エネを進めています。

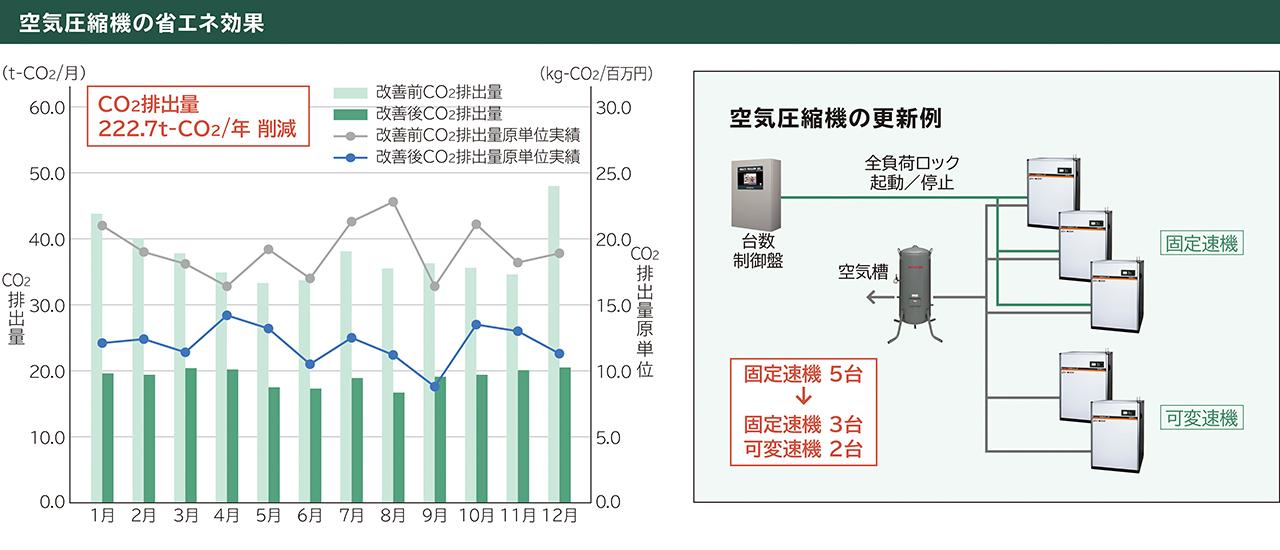

2. 空気圧縮機の改善

空気圧縮機の見直しも大きな省エネ効果をもたらします。当事業所では固定速機を台数制御により稼動させていましたが、負荷運転と待機運転を繰り返していたため、待機時の電力がムダになるという問題がありました。そこで当社製の可変速機と固定速機を組み合わせ、固定速機をベースにした台数制御と変動分を補う可変速機による負荷追従運転により、電力の削減を実現。使用電力をほぼ2分の1(222.7t-CO2/年の削減に相当)にすることができました。2016年には可変速機をさらに更新。クラウド監視サービスFitLiveも導入し予防保全を可能としたことで、 LCM視点でのCO2削減効果も見込まれます。

3. 組立室の空調施設の改善

変圧器の組立室では工程上必要な温湿度条件を維持するため、空調設備で多くの電気を使います。そこで、空調設備を水冷式から空冷式に変更するとともに、冷凍機の排熱を利用するため空調機内に熱交換器を設置。さらに冷凍機不稼動時に、隣接している蒸気乾燥炉のドレン熱を利用する熱交換器を設置するなどの取り組みで、312MWh/年の電力量(149.3t-CO2/年の削減に相当)を削減できました。

4. 業務用ボイラの分散化

エネルギー多消費型設備である業務用ボイラの省エネは、大きな効果が期待できます。当事業所では、従来、ボイラ室は1ヵ所に集約していたため、広い構内の各蒸気使用設備までの配管距離が非常に長く、送気損失が発生していたことが監視データから判明しました。そこで各建屋の中にボイラー室を設けることで分散化を図り、蒸気ガス換算値で約60%削減(490.5t-CO2/年の削減に相当)できました。また、H-NETにボイラの稼働状況を取り込むことで、運転監視状況の見える化も実現できました。

5. 冷水循環ポンプの運転改善

変圧器の塗装工程における冷水循環ポンプも改善しました。塗料の管理温度を守る熱交換システムのチラー冷却ファンの運転を、冷水槽に温度センサを付けることで冷水槽の温度変化に連動させ、適宜運転できる制御方法に変更。 35MWh/年(15.7t-CO2/年の削減に相当)の省エネ効果をあげました。また変圧器の鉄心を焼きなまししている電気焼鈍炉の運転では、休業日は温度を下げ保温状態で運用していましたが、消費電力との関係から温度設定を一部見直すことで、20MWh/年(9.6t-CO2/年の削減に相当)の省エネ効果につなげることができました。

6. 天井照明の改善

広大な工場建屋の高い天井から吊り下げられた水銀ランプの照明を、2006~2008年にかけて省電力なメタルハライドランプに更新するとともに、ランプ交換作業を安全で容易なものにするために、従来よりも1.5mほど下げた位置に照明器具を設置。これでメンテナンスが楽になり、照度もアップしました。その結果、明るさは1.2倍、電力量は33.3MWh/年と2分の1(15.9t-CO2/年の削減に相当)になりました。2017年からはLED照明に順次更新するとともに照明台数を見直したことで電力量は22.2MWh/年(10.7t-CO2/年の削減に相当)と削減でき同時に長寿命化を実現しました。

7. 再生可能エネルギー

カーボンニュートラルの実現には再生可能エネルギーの導入拡大が欠かせません。これまでに固定価格買取制度により出力200kWの太陽光発電設備を導入してきましたが、今後は環境に配慮し、自家消費型の太陽光発電設備増設を検討していきます。

![画像3: 【環境への取り組み】

「日立カーボンニュートラル2030」の実現に向けた日立産機システムの取り組み [1]中条事業所](https://d1uzk9o9cg136f.cloudfront.net/f/16783708/rc/2025/01/09/e0de3a82b39bebf6cb733a38cd785bc75819322b_xlarge.jpg)

日立産機システムでは全社一体となってカーボンニュートラルに向けて取り組みを進めています。

エネルギーの見える化から着手した中条事業所の省エネの取り組みは、今後のカーボンニュートラルの取り組みにとって大きなヒントとなります。当社では各事業所の知見と経験を活かして、省エネの取り組みをさらに進化させていきます。

![画像4: 【環境への取り組み】

「日立カーボンニュートラル2030」の実現に向けた日立産機システムの取り組み [1]中条事業所](https://d1uzk9o9cg136f.cloudfront.net/f/16783708/rc/2025/01/09/14123f7d9b306bfb1d5004a81d8d47423f07455e_xlarge.jpg)

株式会社 日立産機システム

中条事業所

[左]生産技術部 設備・省エネ推進係 西村和剛

[中央左]生産技術部 部長 筒井宏

[中央右]生産技術部 設備・省エネ推進係 主任 池田俊介

[右]環境管理センタ 技師 土屋行博

![画像5: 【環境への取り組み】

「日立カーボンニュートラル2030」の実現に向けた日立産機システムの取り組み [1]中条事業所](https://d1uzk9o9cg136f.cloudfront.net/f/16783708/rc/2025/01/09/10d5043897f1d0b980e4509521c0c94b1fcdefda_xlarge.jpg)

株式会社 日立産機システム

環境戦略推進本部

[左]本部長 久恒一修

[中央左]戦略グループ 主任技師 池田洋二

[中央右]戦略グループ 主任技師 清水洋子

[右]副本部長 小俣剛

![画像6: 【環境への取り組み】

「日立カーボンニュートラル2030」の実現に向けた日立産機システムの取り組み [1]中条事業所](https://d1uzk9o9cg136f.cloudfront.net/f/16783708/rc/2025/01/09/4c4d804a75489059e94e0da98146f930e2d7b5a9_xlarge.jpg)

株式会社 日立産機システム

営業統括本部省力・ソリューション統括部

[左]担当部長 向山士郎

[右]エネルギーソリューショングループ 部長代理 吉崎昭男

H-NETを活かしたカーボンニュートラル実現へのステップ

当事業所の省エネ取り組みを支えてきた、配電・ユーティリティー監視システム“H-NET”。当初は電力監視システムとして、その後はエアー、蒸気、ガス、受水・配水、排水などを統合して監視するシステムとして進化し、今では工場全体のエネルギー統合管理システム(FEMS)としての機能も果たしています。電力監視については、受・配電から各設備までを監視するとともに、絶縁監視という保全機能までを担っています。例えば、低圧絶縁監視システムをH-NETに追加導入して漏れ電流を管理したことで、絶縁の劣化傾向をリアルタイムで把握でき、予期せぬトラブルを防ぐことができるようになりました。また、排水処理施設の監視システムは、環境管理に必要な監視項目の多さなど他に例がない機能を有しています。

工場や設備の老朽化は今後大きな問題となります。予防保全から予知保全監視へと進化するH-NETが果たす役割は、ますます大きくなると見込まれます。

当事業所は、これまで<高効率機器の導入・拡大><制御の最適化><予防・予知保全の実現>に取り組み、省エネを推進してきましたが、今後はこれらの取り組みをさらに進化させると同時に、<再生可能エネルギーの拡大>にも取り組み、カーボンニュートラルをめざします。同時に、さらに高効率の製品・システムの開発を進め、お客さまのカーボンニュートラルへの取り組みを支えていきたいと考えています。

カーボンニュートラルを進めるためには、工場やオフィスで、どこでどれだけのエネルギーが使われているかを、リアルタイムに監視し、正確に把握することが必要です。例えば再エネクレジットを活用するためにもエネルギーの見える化は必須です。

1990年代にエネルギーの見える化からスタートし、今も進化し続ける当事業所の取り組みは、まさに省エネ取り組みのショーケースです。多くのお客さまにご参考にしていただければ幸いです。

日本海に面した緑豊かな環境に包まれた中条事業所

![画像7: 【環境への取り組み】

「日立カーボンニュートラル2030」の実現に向けた日立産機システムの取り組み [1]中条事業所](https://d1uzk9o9cg136f.cloudfront.net/f/16783708/rc/2025/02/20/7f9b021e72e4ebf4501f546b99474d1a3fcc1006.jpg)

日立は、「環境ビジョン」のもと、脱炭素社会、高度循環社会、自然共生社会の実現に向け、2030年度・2050年度を見据えた日立の決意として、環境長期目標「日立環境イノベーション2050」を策定。自社だけでなくバリューチェーン全体で取り組む環境長期目標「日立環境イノベーション2050」の達成をめざしています。その中で、日立産機システムは、脱炭素ビジネスの拡大と、事業所(ファクトリー・オフィス)におけるカーボンニュートラル実現に向けた取り組みをプロダクトの提供とモノづくりを通じて推進していきます。

2030年度までにカーボンニュートラルを実現するために

日立は、環境価値を創出する企業として、製品の生産、輸送、使用、廃棄・リサイクルに至るバリューチェーン全体でのCO2排出量を2010年度比で2030年度までに50%、2050年度までに80%削減するという長期目標を策定しています。このうち自社の事業所(ファクトリー・オフィス)においては2030年度までにカーボンニュートラルの実現をめざしています。 ※2021年5月26日取材時点の情報

カーボンニュートラルとは

カーボンニュートラルとは、企業が自ら排出するCO2などの温室効果ガスを主体的に削減する努力を行うとともに、削減が困難な排出量については、他の場所で実現した削減量などを購入することにより、排出量と削減量を差し引きゼロのニュートラル(中立)とすることです。日立産機システムは、1990年代からすべての事業所で生産活動におけるエネルギー効率の最大化に取り組み、着実に省エネを実現してきました。今後も徹底的な省エネの取り組みをベースに、生産ラインの最適制御システムの進化、次世代メンテナンスシステムの開発などを通じてカーボンニュートラルを推進するとともに、その成果をもとに、お客さまのカーボンニュートラルに向けた取り組みをお手伝いしていきます。

日立の脱炭素化への取り組み

カーボンニュートラル実現に向けたステップ

日立産機システムの事業所では、これまで変圧器や空気圧縮機などを高効率機器へと更新したり、エネルギー消費効率の高いシステムを導入するなど、エネルギー効率の最大化を推進してきました。今後は再生可能エネルギー(以下「再エネ」とも表記)の導入をさらに拡大するなど、カーボンニュートラル実現に向けた取り組みを進化させていきます。

■ STEP1 エネルギー効率の最大化

1. 高効率機器への更新 (アモルファス変圧器、空気圧縮機の更新など)

2. エネルギー消費効率を高めるシステムの導入 (インバータ機器の導入、最適群制御システムの導入など)

3. AIによるデータ解析、IoT化による生産効率の改善 (予知保全含む)

■ STEP2 再エネ導入の検討、拡大

自家消費型太陽光発電設備などの導入

■ STEP3 再エネ電力などの活用

再エネ電力調達への変更など

脱炭素ビジネスの拡大に向けた当社の強み

日立産機システムの製品・システムの多くは、産業界のサプライチェーンにおいて、工場の省エネ化やエネルギー効率の高度化に大きく貢献できるものばかりです。高効率な空気圧縮機やモータ、変圧器、さらにスマートファクトリー実現のために欠かせない工場全体のエネルギー管理システム(FEMS)、ユーティリティーの稼働監視システムなど、CO2排出抑制、温暖化ガス削減に欠かせません。お客さまのカーボンニュートラルに向けて、さらに環境・省エネに貢献する製品とシステム、ソリューションをご提案していきます。

![画像8: 【環境への取り組み】

「日立カーボンニュートラル2030」の実現に向けた日立産機システムの取り組み [1]中条事業所](https://d1uzk9o9cg136f.cloudfront.net/f/16783708/rc/2025/01/09/d818f8a925aef225aadfc9379bfe556d6473d761_xlarge.jpg)

( vol.118・2021年9月掲載 )