瀧上工業株式会社

代表取締役社長:瀧上晶義

創業 :1895(明治28)年

創立 :1937(昭和12)年

所在地:本社・本社工場愛知県半田市神明町一丁目1番地

従業員数:462名(2023年9月30日現在、連結)

事業内容:橋梁・鉄骨、その他鋼構造物の設計・製作・施工および、これらに附随する一切の工事

https://www.takigami.co.jp

技術を磨き、橋梁、鉄骨・鉄構事業を柱に発展してきた総合エンジニアリング企業

海峡を渡る橋梁、発電所やビルを支える鉄骨などの鋼構造物の設計から製作、架設までを一貫して手掛ける瀧上工業株式会社の歴史は、1895(明治28)年創業の鍛冶屋「鍛冶定」にまでさかのぼります。現在は、総合エンジニアリング企業として確固たるポジションを築き、本社・本社工場、半田第二工場を中心に、「橋梁」「鉄骨・鉄構」「保全」「研究・開発」の4つの事業を展開しています。同社の成長の原動力は、「受け継ぐ技術、さらなる高みへ」というグループビジョンのままに、人づくりに情熱を注ぎ、技術のバトンを次世代へとつなぎながら培ってきた技術力です。そして、「今までも、これからも、ずっと誠実」をモットーに、若い力と柔軟な発想を取り入れながら、技術力の向上を図ってきたことにあります。

同社 生産本部 副本部長 兼 工場長の高地夏樹様は、「主力の橋梁事業において飛躍のきっかけとなったのは、1993年に支間長が世界最長(完成時)の吊り橋である明石海峡大橋の設計、製作、施工に参画し、新材料や新工法を駆使する難工事に積極的にチャレンジしたことです。翌年にはこれまた支間長が世界最長(完成時)の斜張橋である多々羅大橋のプロジェクトに参画したことで、“技術力の瀧上”としての評価を確立したと自負しています」と語ります。さらに、「鉄骨・鉄構事業ではBIM(Building Information Modeling)による設計手法を取り入れたり、規格外のロボット溶接施工にも挑戦したりしてきました。新たな挑戦には失敗がつきものですが、失敗を恐れずチャレンジする姿勢こそが成長の原動力になると信じ、全社一丸となって取り組んできました」と同社の強みである技術へのこだわりを強調されました。

霞4号幹線橋梁(三重県三重郡川越町)

先進の技術力に加えて、社員一人ひとりのスキルアップに全社的に取り組んできたことも同社の強みです。高地様は、「期初に資格取得などを個人目標として定め、その達成度合いによって評価するとともに、資格保有者の社員が講師となって、土木施工管理技士、鉄骨製作管理技術者、建設業経理士などの資格ごとに勉強会や模擬試験を開催するなど、総力をあげて社員の努力をバックアップしています」と人づくりの取り組みを紹介されました。

瀧上工業株式会社生産本部 副本部長 兼 工場長 高地夏樹 様

設計と生産技術の強みと、工場のIoT化でオンリーワン企業をめざす

名古屋市に近い愛知県半田市に位置する本社工場と半田第二工場(いずれも大臣認定工場Sグレード)が、橋梁事業と鉄骨・鉄構事業の拠点です。「橋といっても、国家的なビッグプロジェクトから地域の生活道路の橋までと幅広く、構造も鈑桁橋(ばんげたきょう)、箱桁橋(はこげたきょう)、ラーメン橋、トラス橋、アーチ橋、吊橋、斜張橋などさまざまです。いずれも緻密な設計力、ミリ単位の精度にこだわった匠の技を活かし、徹底した品質管理と住民や環境への配慮を大切にしつつ、安心・安全のインフラ整備に貢献しています。鉄骨・鉄構事業では、発電所鉄骨というカテゴリーを得意とし、これまでに受注した発電所は全国で約60ヵ所。さらに、超高層ビルなどの一般ビル鉄骨、工場建屋鉄骨、ドームやスタジアム、五重塔などの特殊建築鉄骨も手掛けています」と高地様。近年は、首都圏の高層ビルや超高層ビル向けの一般ビル鉄骨分野でシェアを伸ばしていることから、生産力の増強にも取り組んでいるといいます。

瀧上工業株式会社

生産本部 製造グループ

業務・設備チームリーダー

松田俊輔 様

瀧上工業株式会社

組立溶接職長

大園裕治 様

高地様は、「橋梁と鉄骨・鉄構は、①実施設計、施工計画、原寸(現寸)➡②加工、組立、溶接➡③仮組立(橋粱)➡④塗装➡⑤出荷のプロセスで完成します。中でも溶接工程は大型鋼構造物の品質を左右するので、溶接条件(電流・電圧・速度)、鋼材と使用溶接材料の組み合わせ、溶接作業者の技量・資格、予熱・後熱・パス間温度などの管理を徹底しています」と語ります。さらに、「鋼(はがね)を思い通りに加工できる神技のような職長の技を若手社員へと伝承するとともに、技術系と技能系の社員の総合力を結集することで当社のモノづくりを支えています」と生産技術の強みを紹介されました。

専業メーカーとしては業界最大規模の本社工場を見渡せば、屋外の3つの橋梁仮組立場に製品が並び、場内では多軸自走式キャリアカーと鋼製足付パレット、日立産機システム製のものなどの80基以上のクレーン、ホイストが縦横に稼動。加工ラインでは、市場の拡大を見越して鉄骨生産量を倍増させるために溶接ロボットなどの生産設備の新規導入やリプレイスとともに、エネルギーの見える化を支える日立産機システムによる、ファクトリーエネルギーマネジメントシステムの構築が進展していました。

仮組みされた橋梁の一部が広大な工場内に並ぶ

各工程がバランス良くレイアウトされた工場内

広大な敷地に部材が並ぶ

塗装ヤード

孔あけの切り粉を飛ばすエアー

ファクトリーエネルギーマネジメントシステムを起点に、工場のDX化を実現する

「2019年に日立産機システムさんと協伸工業さんによる工場のIoT化の提案を受けた後、そのモデルとして日立産機システムさんの習志野事業所を見学しました。当社とほぼ同じ広大な工場において、拡張性のあるIoT化が可能であることを実感できたので、第一歩として既設のエネルギー監視システムを統合するファクトリーエネルギーマネジメントシステム導入を前向きに検討することにしました」と同社 生産本部 製造グループ 業務・設備チームリーダーの松田俊輔様。さらに、「まず全体の工程をフェーズ1、フェーズ2、フェーズ3に分け、フェーズ1では受配電ポイント、ポンプ、空気圧縮機、ガスなどを監視するシステムを構築しました。これで、工場全体のユーティリティ関連のエネルギーの見える化ができ、収集するデータの精度も高まってきたので、現在はその応用範囲を加工ラインにまで広げています」とシステムの概要を説明されました。2022年度内に、フェーズ1が完成し、現在はフェーズ2として大容量の電力を使うプラズマ切断機、溶接ロボット、クレーンなどを対象としたシステムを構築中で、今後は、全エネルギーの管理と分析を可能とするフェーズ3への展開を計画しているといいます。

工場内エネルギーを監視する松田様

「当社は、省エネルギーの取り組みを推進し、カーボンニュートラルを実現するためにも、工場全体のDX化の実現を狙っています。今後は、エネルギーを管理するだけではなく、監視データを活かして設備・機器の予防保全に活用するとともに、最適な設備更新の立案にも活かしていきます」と高地様は今後の展開を紹介されました。また同社では、全社的なDX化にも取り組んでいます。その一例が、AR(拡張現実)やVR(仮想現実)、MR(複合現実)に関する最新技術を導入して、若手技術者の研修や、橋梁工事の安全教育などに活用していることです。

「日立産機システムさんと協伸工業さんとは、レシプロ圧縮機の時代からお付き合いがあります。空気圧縮機の更新時には工場を熟知した上で最適配置の提案をいただいたり、『こんな設備はできないか』と問い掛けると、現場のニーズを反映した最新のソリューションを提案していただけるので安心しています」と松田様。

日立産機システムと協伸工業は、今後とも瀧上工業様の事業の発展と技術の進化にさらに貢献し続けていけるよう、全力で取り組んでまいります。

「SANFEMS neo」の監視画面

日立IoT対応産業用コントローラ「HXシリーズ」

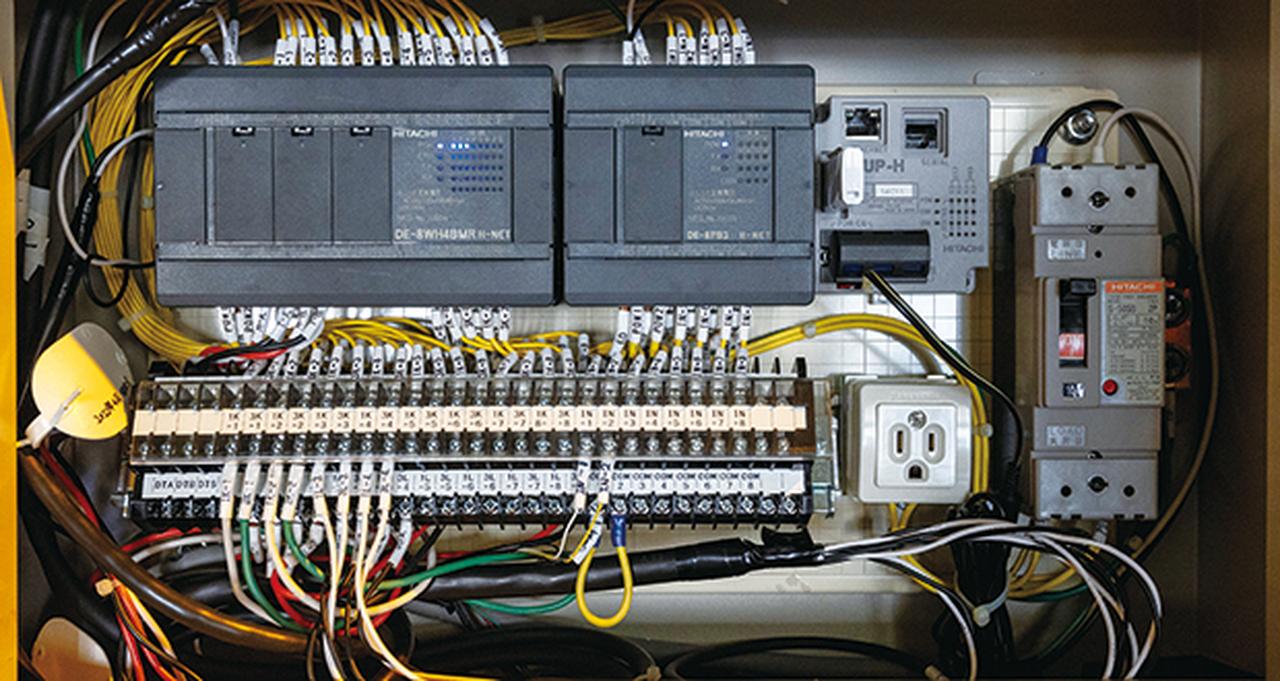

配電・ユーティリティ監視システム

日立インバータホイスト「SuperV3シリーズ」

コンプレッサー室に設置された日立圧縮機

アモルファスモータ 一体型オイルフリースクロール圧縮機

お客さまのために力を合わせて —日立産機システム 製品関係者—

既設のエネルギー監視システムを柔軟に統合する、ファクトリーエネルギーマネジメントシステム

瀧上工業株式会社様には、工場のIoT化、DX化の第一歩として、すべてのエネルギーの見える化を実現するために、当社のファクトリーエネルギーマネジメントシステム「SANFEMS neo(サンフェムス ネオ)」をご採用いただき、2022年度から導入を進めてきました。同システムの最大の特長は、IoT対応産業用コントローラ「HXシリーズ」を核として構築することで、さまざまなメーカーの設備機器や既設のエネルギー監視システムを無理なくシステム下に組み込むことができることです。今後は、加工ラインを含む工場全体のIoT化をめざして、協伸工業さんとともに、お客さまにとって使いやすいファクトリーエネルギーマネジメントシステムとして育ててまいります。

株式会社 日立産機システム

営業統括本部

デジタルイノベーション営業統括部

ソリューション営業部

中部ソリューショングループ

主任 金子卓哉

これまでの実績をベースとしたIoT化のご提案により、お客さまのご期待にお応えできました

瀧上工業株式会社様とは当社創業時からのお付き合いがあり、レシプロ圧縮機の導入、保守・メンテナンスから始まり、大型空気圧縮機の更新時には、分散配置やエアーの配管、電気設備をトータルにご提案したことでご信頼をいただけるようになりました。2019年には、日立産機システムさんとともに本社工場様のIoT化を進め、DX 化実現をめざす実効性の高い提案をご採用いただき、2021年から「SANFEMS neo」の導入を推進してきました。同社では、将来的には生産システムの自動化や、さらなる効率化をめざしているので、これからもさらに研究を重ね、お客さまにご満足いただけるような製品・システムをご提案してまいりたいと思います。

協伸工業株式会社

第二営業部

営業第三課課長 平岩学(右)

同課 森本惣一郎(左)

ご採用いただいた製品

ファクトリーエネルギーマネジメントシステム

SANFEMS neo(サンフェムス ネオ)

クラウド、IoTなどのデジタル技術を駆使し、ファクトリー向けのエネルギーマネジメントソリューションを展開

配電・ユーティリティ監視システム「H-NET(エイチネット)」、特高受変電設備監視制御システム「ES-MACS(イーエスマックス)」、工場エネルギーのトータル監視システム「SANFEMS(サンフェムス)」、欧州市場を中心に展開してきた顧客協創型エネルギー削減ビジネス「H-Vision(エイチビジョン)」を統合し、「SANFEMS neo」をブランド名とし、総合的なファクトリーエネルギーマネジメントシステムをご提案します。

製品の詳細や導入に関するご相談はこちらから

( vol.133・2024年3月掲載 )